山东博肯能源科技有限公司

新闻中心

循环流化床锅炉烘炉过程-高强耐火浇注料

日期:2016-06-22 14:34:23 浏览:3180次

烘炉过程

通常耐火材料具有一定的水分。它首先是由表面开始蒸发,蒸发速度将随耐火材料的水分降低而下降。在初始阶段,宜采取低温和量多的干燥烟气;干燥速度应加以控制(在该时将达到的最大值的干燥速度),随着温度的上升,干燥速度下降。在后阶段,为保持良好的烘炉过程在干燥区域内可保持较高的温度。

烘炉分为两个阶段:

第一阶段:烘炉机烘炉;

第二阶段:此阶段是当锅炉整机启动前,利用锅炉正常运行用主油枪对耐火材料进行进一步烘干过程。在此阶段,为保护锅炉再热器,汽机应具备投运条件。

第一阶段温度测量控制

根据各处热电偶返回的温度与预定烘炉曲线相比较,通过调节各处烘炉机的油量与配风,使各处温度满足预定烘炉曲线的要求。

温度的测量不是直接对耐火材料的表面,而是测量烟气的温度。由于耐火材料的温升将滞后于烟气温度,控制烟气温度相对于耐火材料来说是安全的。对每一区域的温度取相应各侧点的平均值。

第一阶段烘炉过程的注意事项

(1)在整个烘炉过程中,所有的温度测点将作记录并存档。

(2)烘炉过程中,所有的水冷壁管与冷渣器受热面管必须保持水循环。

(3)烘炉过程中,冷渣器灰控制阀必须通冷却水与冷却风。

(4)烘炉过程中,分离器出口烟道上的排汽孔上方周围应留足够排放空间。

第一阶段烘炉结票签定

采用各部位相同的材料与厚度,预制试块,在烘炉前放在相应部应内部,待烘炉保温结束后取出分析,如含水率小于2.5%,则可按烘炉曲线降温。在温度降到常温后再取各相应部位试样按有关标准进行分析,并以此分析结果为准。

试块制作:

(1)炉底:钢纤维耐磨耐火浇注料,规格250*250*180(厚),四侧与底用钢板封住,数量2块。

(2)炉膛下部四侧与悬吊屏:耐磨耐火可塑料,规格250*250*34 (厚),四侧与底用钢板封住。

(3)回料腿、分离器进出口烟道、冷渣器:耐磨耐火浇注料与保 温浇注料,规格250*250*350(耐磨耐火浇注料厚l 50,保温浇注料厚200),四侧与底(保温浇注料)用钢板封住。

或者采用极限取样法即在水份最多的部位一平衡烟道顶部的开孔 处,取保温浇注料100g,分别装入两只密封器皿50g,一只器皿放入 实验室烘箱逐步加热到145℃,保温l小时称量,如含水率小于2.5%, 即为烘炉合格。则可按烘炉曲线降温。另一只器皿放入实验室烘箱 逐步加热到110℃,保温24小时称量,如含水率小于2.5%,即为校核烘炉合格。

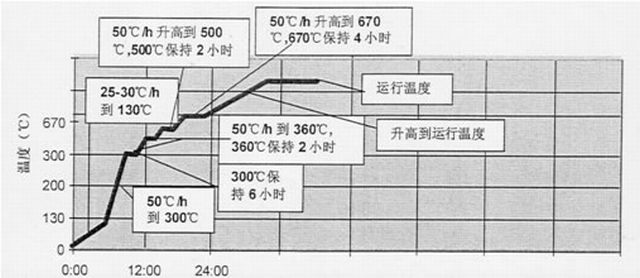

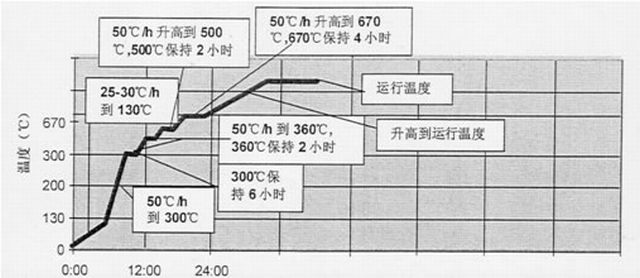

第一阶段烘炉曲线

第二阶段投运时烘炉的升温曲线

第二阶段升温曲线语言描述 时间(小时)

周围环境温度

1)以25-30℃/h的速率加热到130℃ 4小时

2)以50℃/h的速率加热到300℃ 3~4小时

3)300℃保温 6小时

4)以50℃/h的速率加热到500℃ 6小时

5)500℃保温时间2小时 2小时

6)以50℃/h的速率加热到670℃ 3~4小时

7)670℃保温 4小时

8)加热到正常运行的温度 3小时

干燥过程需要花费的大约时间 约32小时

通常耐火材料具有一定的水分。它首先是由表面开始蒸发,蒸发速度将随耐火材料的水分降低而下降。在初始阶段,宜采取低温和量多的干燥烟气;干燥速度应加以控制(在该时将达到的最大值的干燥速度),随着温度的上升,干燥速度下降。在后阶段,为保持良好的烘炉过程在干燥区域内可保持较高的温度。

烘炉分为两个阶段:

第一阶段:烘炉机烘炉;

第二阶段:此阶段是当锅炉整机启动前,利用锅炉正常运行用主油枪对耐火材料进行进一步烘干过程。在此阶段,为保护锅炉再热器,汽机应具备投运条件。

第一阶段温度测量控制

根据各处热电偶返回的温度与预定烘炉曲线相比较,通过调节各处烘炉机的油量与配风,使各处温度满足预定烘炉曲线的要求。

温度的测量不是直接对耐火材料的表面,而是测量烟气的温度。由于耐火材料的温升将滞后于烟气温度,控制烟气温度相对于耐火材料来说是安全的。对每一区域的温度取相应各侧点的平均值。

第一阶段烘炉过程的注意事项

(1)在整个烘炉过程中,所有的温度测点将作记录并存档。

(2)烘炉过程中,所有的水冷壁管与冷渣器受热面管必须保持水循环。

(3)烘炉过程中,冷渣器灰控制阀必须通冷却水与冷却风。

(4)烘炉过程中,分离器出口烟道上的排汽孔上方周围应留足够排放空间。

第一阶段烘炉结票签定

采用各部位相同的材料与厚度,预制试块,在烘炉前放在相应部应内部,待烘炉保温结束后取出分析,如含水率小于2.5%,则可按烘炉曲线降温。在温度降到常温后再取各相应部位试样按有关标准进行分析,并以此分析结果为准。

试块制作:

(1)炉底:钢纤维耐磨耐火浇注料,规格250*250*180(厚),四侧与底用钢板封住,数量2块。

(2)炉膛下部四侧与悬吊屏:耐磨耐火可塑料,规格250*250*34 (厚),四侧与底用钢板封住。

(3)回料腿、分离器进出口烟道、冷渣器:耐磨耐火浇注料与保 温浇注料,规格250*250*350(耐磨耐火浇注料厚l 50,保温浇注料厚200),四侧与底(保温浇注料)用钢板封住。

或者采用极限取样法即在水份最多的部位一平衡烟道顶部的开孔 处,取保温浇注料100g,分别装入两只密封器皿50g,一只器皿放入 实验室烘箱逐步加热到145℃,保温l小时称量,如含水率小于2.5%, 即为烘炉合格。则可按烘炉曲线降温。另一只器皿放入实验室烘箱 逐步加热到110℃,保温24小时称量,如含水率小于2.5%,即为校核烘炉合格。

第一阶段烘炉曲线

第二阶段投运时烘炉的升温曲线

第二阶段升温曲线语言描述 时间(小时)

周围环境温度

1)以25-30℃/h的速率加热到130℃ 4小时

2)以50℃/h的速率加热到300℃ 3~4小时

3)300℃保温 6小时

4)以50℃/h的速率加热到500℃ 6小时

5)500℃保温时间2小时 2小时

6)以50℃/h的速率加热到670℃ 3~4小时

7)670℃保温 4小时

8)加热到正常运行的温度 3小时

干燥过程需要花费的大约时间 约32小时

上一篇:耐磨耐火浇注料使用说明

下一篇:循环流化床锅炉烘炉条件-耐火浇注料